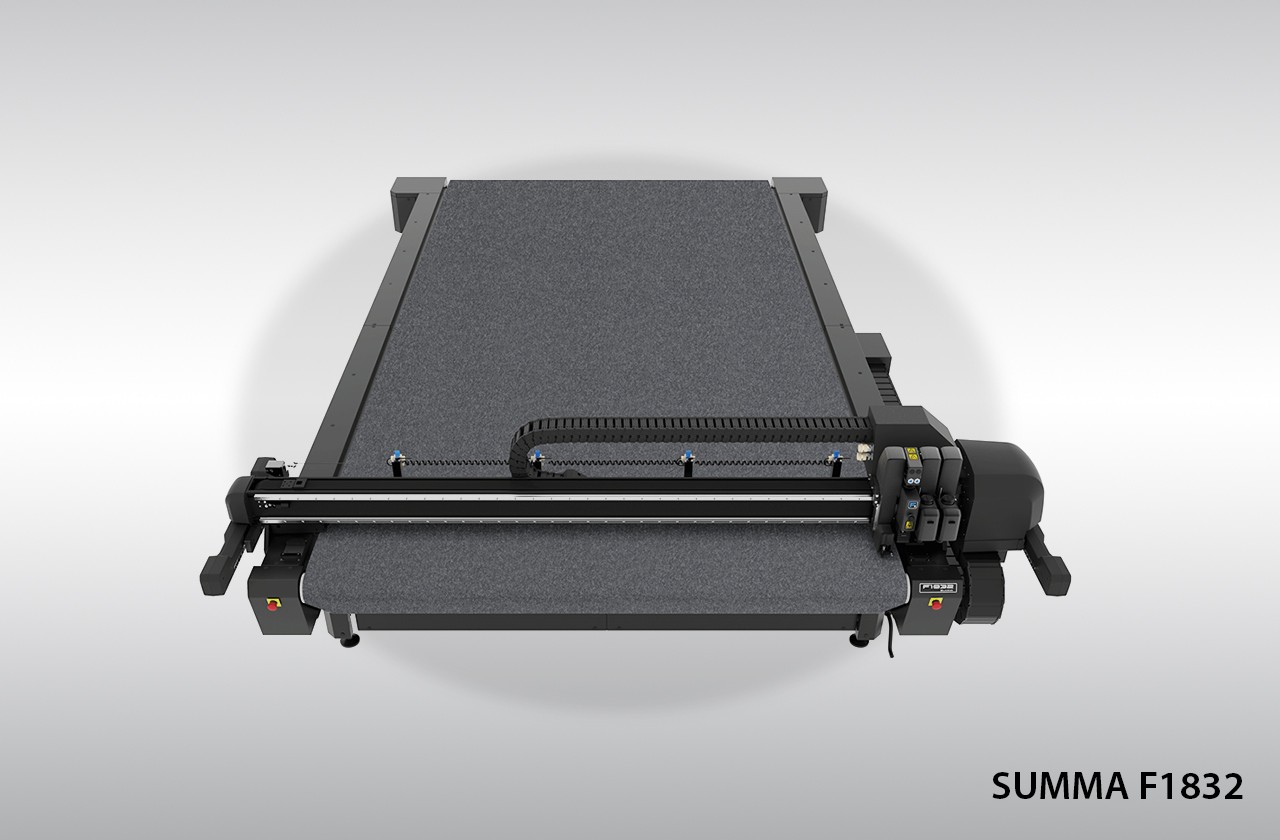

Seria stołowych ploterów tnących Summa F firmy Summagraphics, to „szyte na miarę” kombajny, które znajdą zastosowanie od poligrafii przez reklamę po produkcję przemysłową. Wielonarzędziowe systemy tnące (plotery tnąco-frezujące) Summa serii F to kilka modeli o różnych rozmiarach stołów roboczych: Summa F1612, Summa F1432, Summa F1832, Summa F3230 oraz Summa F3232.

Wprowadzając plotery z serii „F”, Summa wkroczyła na rynek nowych rozwiązań. Korzystając przy tym ze swoich kilkudziesięciu lat dotychczasowego doświadczenia i budowy najlepszych rolowych ploterów tnących. Możliwości ploterów pozwalają na cięcie materiału zarówno w postaci arkuszy jak i z rolki. Maszyny używają trzech zainstalowanych narzędzi - głowica jest wielonarzędziowa. Pozwala to na ich łatwą i szybką wymianę.

System wielonarzędziowy

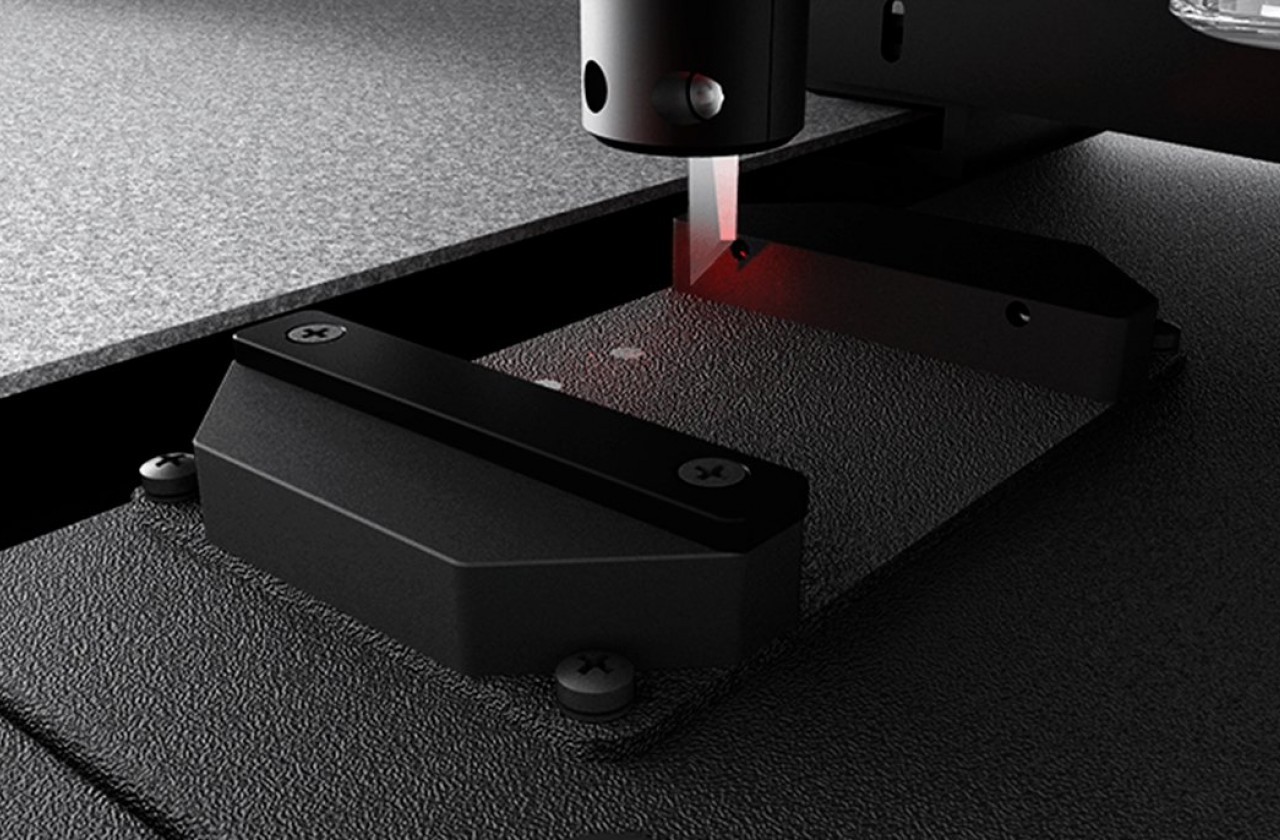

Automatyczny system rozpoznawania narzędzi oraz kontrola ich ustawień pozwala na dopasowanie parametrów cięcia do bardzo szerokiej gamy materiałów. Standardowo ploter dostarczany jest z modułem noża wleczonego. Wyposażony jest też w system rozpoznawania znaczników cięcia po obrysie - kamerę OPOSCAM.

Na wielofunkcyjnej głowicy można zamontować trzy różne narzędzia. Po zamontowaniu system automatycznie rozpoznaje typ zamontowanego podzespołu. W centralnej części głowicy znajduje się laserowy wskaźnik ułatwiający pozycjonowanie i określanie rozmiaru materiału. Dodatkowo, zainstalowana kamera pozwala na szybkie i dokładne odczytanie znaczników OPOS (cięcia konturowego).

Dzięki zróżnicowanemu systemowi prowadzenia mediów możliwe jest skuteczne cięcie materiałów z roli, arkusza czy w postaci płyt (np. formatki PCV). Obszar stołu jest dostosowany do najpopularniejszych rozmiarów roboczych i wynosi:

Porównanie rozmiarów stołów ploterów: Summa F1612, Summa F1432, Summa F1832, Summa F3230, Summa F3232

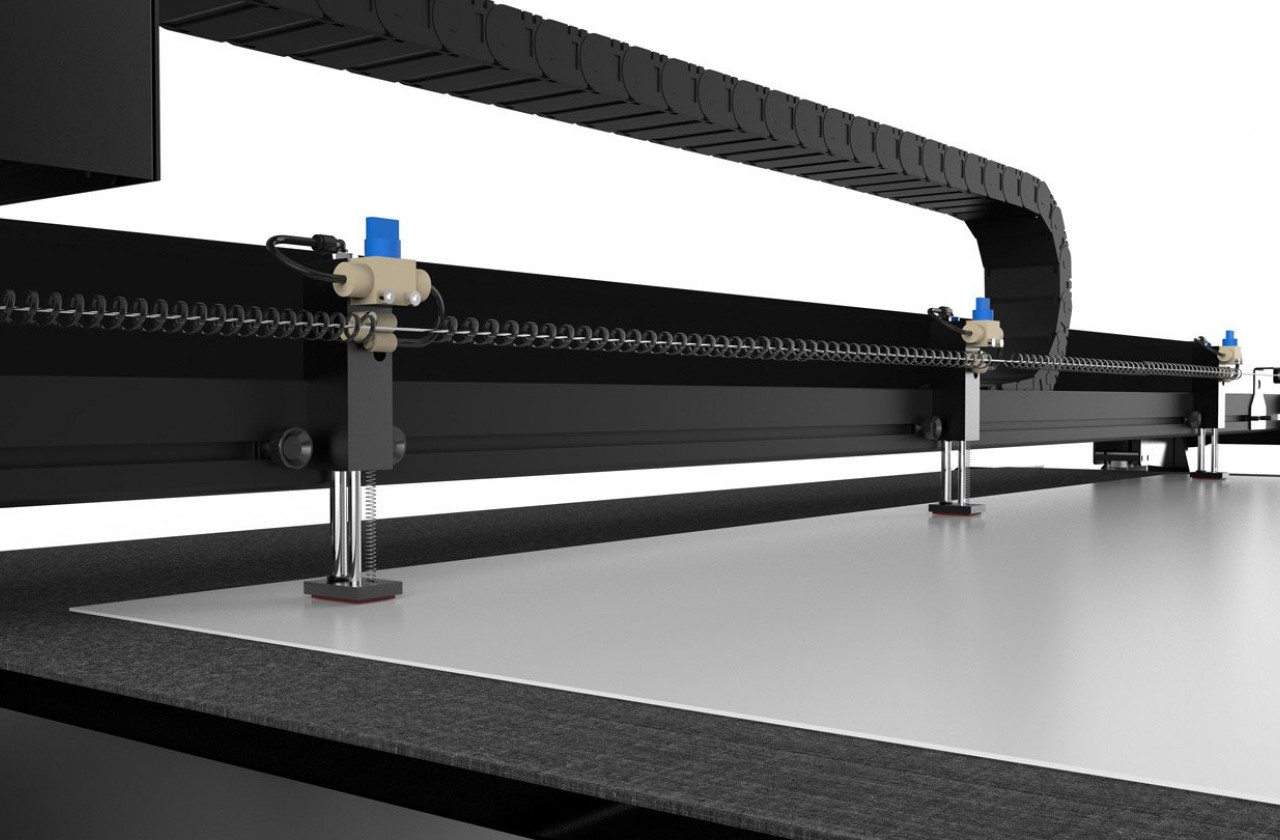

Pneumatycznie napędzane łapy przytrzymują materiał w trakcie obróbki. System przewijanego stołu „conveyor” pozwala na przesuwanie materiału znacznie dłuższego niż wymiar stołu. Zestaw kołnierzy prowadzących rolę pozwala na precyzyjne prowadzenia materiałów rozwijanych z rolki.

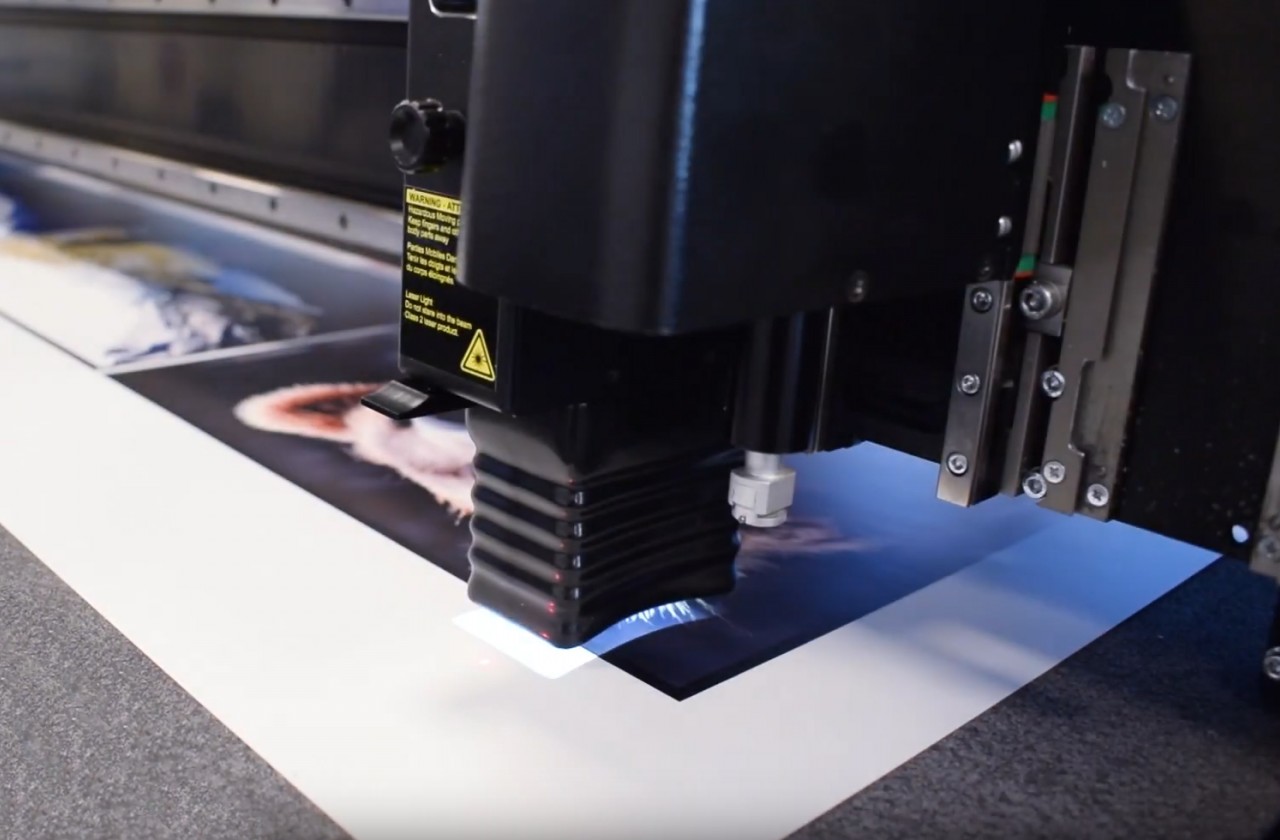

Moduł noża aktywnego jest najmocniejszym i najbardziej wszechstronnym rodzajem narzędzia tnącego - siła nacisku sięga 12 kg! Dokładność cięcia wynosi 0.05 mm. Akceleracja głowicy sięga 1G.

Dzięki systemowi rozpoznawania narzędzi, ploter ustawia właściwe parametry zaraz po zainstalowaniu narzędzia. Zestaw oferowanych narzędzi pozwala na dopasowanie maszyny na potrzeby konkretnego zadania. Nóż tnący poradzi sobie z cięciem najbardziej wymagających materiałów dostępnych w postaci roli. Nóż odcinający z pojedynczym ostrzem przetnie bardziej wymagające materiały (folie samoprzylepne, cienki karton, tektura). Z kolei nóż odcinający z podwójnym ostrzem pozwala na cięcie jeszcze bardziej wymagających mediów. Przykładem takim materiałów są folie magnetyczne i tekstylia. Ploter ma także możliwość cięcia tektury falistej, płyt kompozytowych z powleczeniem aluminiowym czy płyt kanalikowych. Summa F znajdzie także zastosowanie przy cięciu folii odblaskowych stosowanych w drogownictwie. Wreszcie nóż typu „heavy-duty” będzie ciął najgrubsze materiały. Może on realizować obróbkę np. płyt z tworzyw sztucznych oraz wykładziny, dywanów, itd. Z kolei elektroniczny nóż oscylacyjny jest najlepszym rozwiązaniem do cięcia tektury falistej i płyt piankowych. Różnorodne narzędzia bigujące pozwalaj na obróbkę szerokiej gamy kartonu. Moduł noża wleczonego pozwala na szybkie nanoszenie opisów i cięcie mediów. Siłą nacisku noża wynosi maksymalnie 600 gram.

Wydajna pompa podciśnieniowa wyposażona jest w tłumik. Utrzymuje ona materiał w czasie pracy plotera. Dodatkowo, poprzez nadmuch powietrza pod materiał, ładowanie i ustawianie mediów jest wyjątkowo łatwe. Automatycznie dopasowujący się zawór, tworzy podciśnienie na zadanej szerokości.

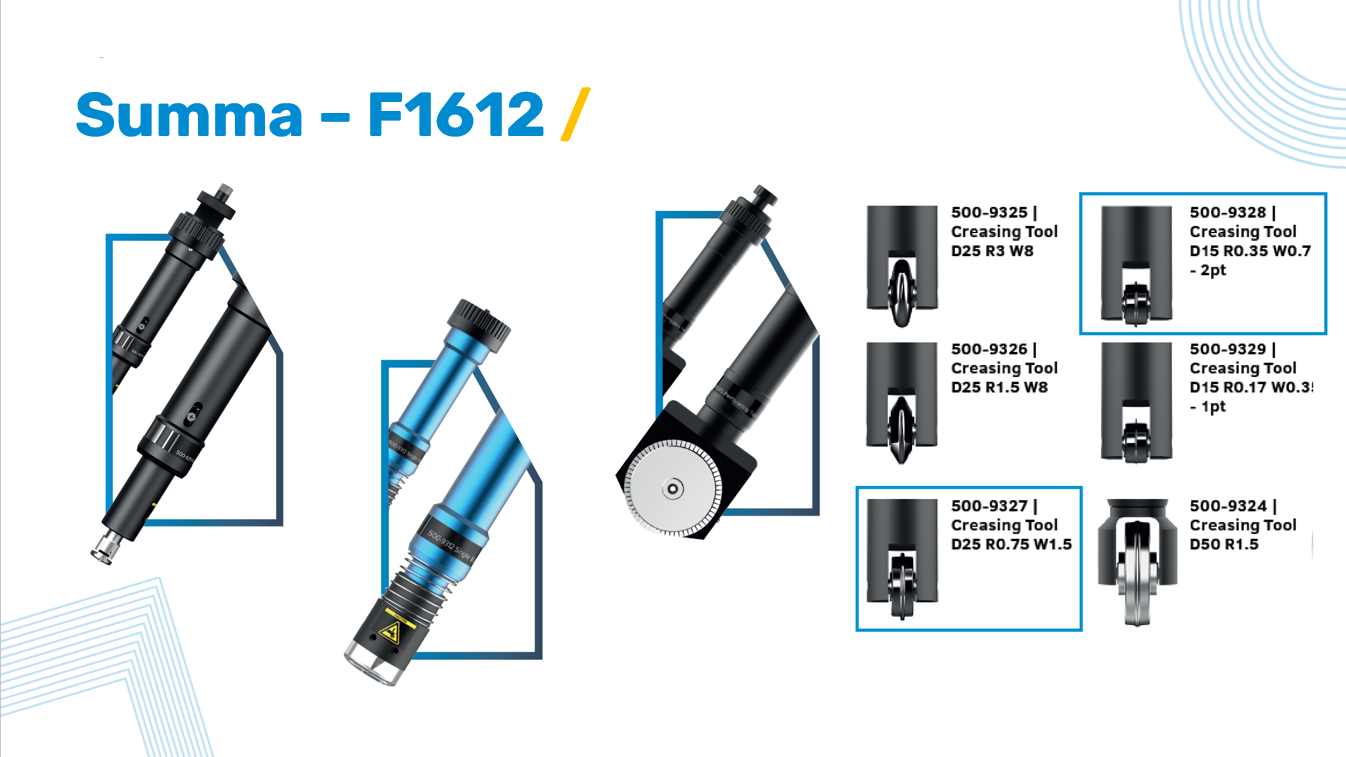

Narzędzia do stołowych ploterów tnących Summa

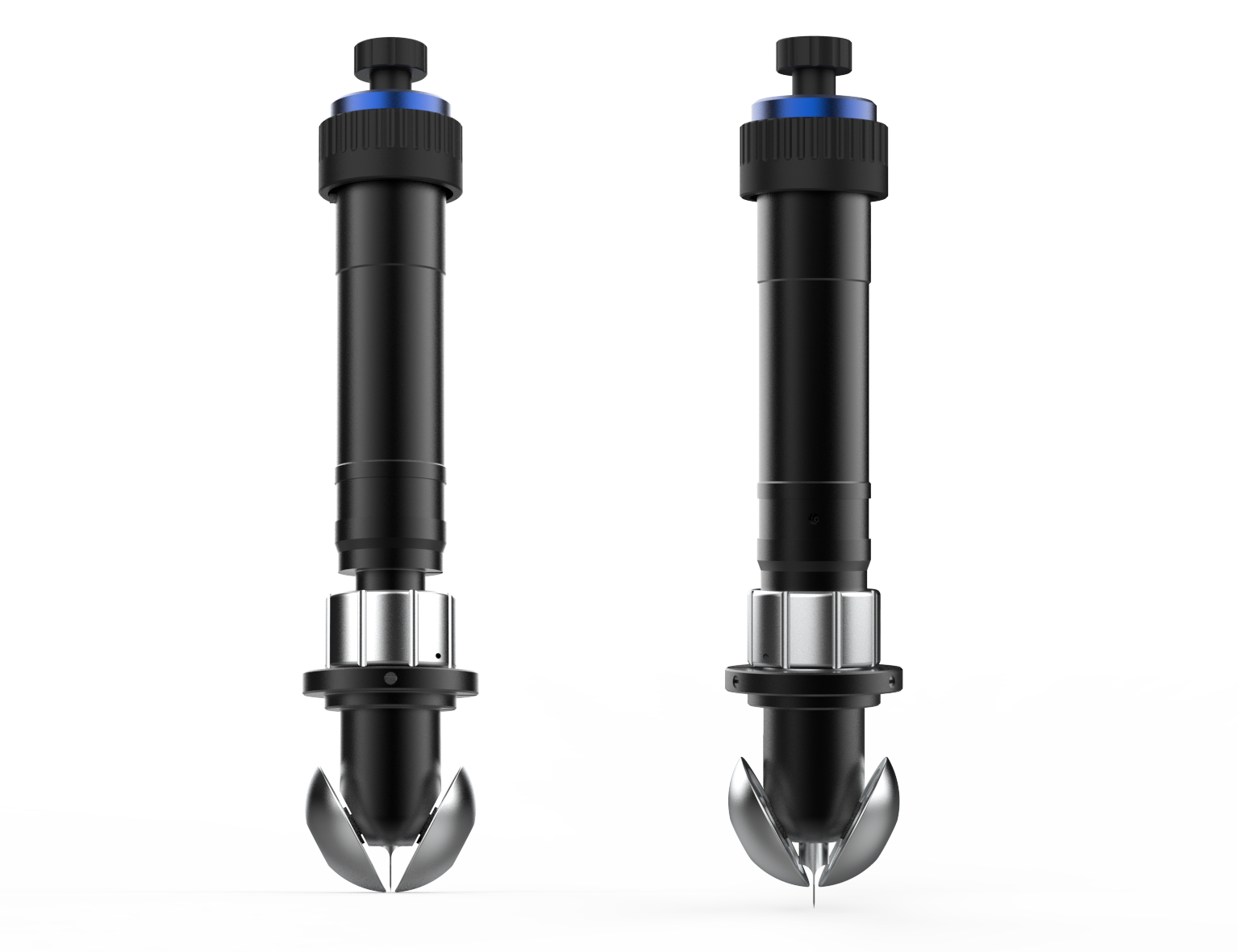

Moduł aktywny

Moduł aktywny zapewnia siłę pionową do 10 kg i jest kompatybilny z szeroką gamą narzędzi, oferując użytkownikom szerokie możliwości zastosowań. Dzięki wielofunkcyjnej głowicy z Serii F, użytkownicy mogą zainstalować jednocześnie aż trzy moduły, co pozwala na obsługę wielu zleceń przy użyciu jednej maszyny. Umożliwia to wykorzystanie różnych technik cięcia, takich jak bigowanie i cięcie, bez konieczności demontażu modułów.

Moduł obrotowy

Moduł obrotowy wysokim momencie obrotowym napędzany jest przez silnik elektryczny i obsługuje wszystkie rodzaje tekstyliów. Dzięki bardzo wysokiej mocy obrotowej HT RM może też przecinać twardsze i grubsze podłoża, np. materiał na bannery.

Narzędzie to znakomicie spisuje się przy cięciu:

- niepowleczonej tkaniny poliestrowej

- powleczonej tkaniny poliestrowej

- tkanin laminowanych

- płótna

- polaru

- filcu

- pianki opakowaniowej

- tekstyliów syntetycznych

- tekstyliów technicznych

Narzędzie kiss-cut

Dzięki mechaniczne sterowanemu naciskowi noża, narzędzie to zaprojektowano specjalnie do cięcia mediów o grubości do 1,2 mm. Narzędzie to posiada również regulowaną końcówkę do precyzyjnej kontroli głębokości cięcia.

Narzędzie to znakomicie spisuje się przy cięciu:

- papieru < 200g

- folii samoprzylepnej

- materiału do piaskowania

- folii okiennej

- folii magnetycznej

- samoprzylepnego winylu na banery z PVC

Narzędzie single edge

Jednostronne narzędzie do wycinania zostało zaprojektowane z myślą o precyzyjnym cięciu materiałów o grubości do 6 mm. Sprężynowy krążek ślizgowy zapewnia wysoką precyzję wycinania detali i pozwala na ustawienie stałej głębokości cięcia.

Narzędzie to znakomicie spisuje się przy cięciu:

- papieru < 200 g

- kartonu 300-500 g

- folii samoprzylepnej

- pianki <= 2 mm

- polipropylenu <= 1.2 mm

- poliwęglanu <= 0.6 mm

- samoprzylepnego PVC

- folii magnetycznej

Double edge - dwustronne narzędzie do cięcia

Dwustronne narzędzie do wycinania charakteryzuje się minimalnym zużyciem podczas cięcia sztywnych materiałów o grubości do 5 mm. Sprężynowy krążek ślizgowy zapewnia wysoką precyzję wycinania detali i umożliwia ustawienie stałej głębokości cięcia.

Narzędzie to znakomicie spisuje się przy cięciu:

- papieru < 200 g

- kartonu 300-500 g

- folii samoprzylepnej

- samoprzylepnego PVC

- banerów PVC

- folie odblaskowe

- płyt spienionego PVC <= 1.2 mm

- polipropylenu <= 1.2 mm

- poliwęglanu <= 0.6 mm

- folii magnetycznej

Heavy Duty - narzędzie do wycinania

Wysokowydajne narzędzie Heavy Duty do wycinania. Nadaje się do przecinania grubszych materiałów, do 15 mm. Narzędzie jest polecane do wycinania bardzo grubych mediów.

Narzędzie to znakomicie spisuje się przy cięciu:

- kartonu 300-500 g

- folii samoprzylepnej

- samoprzylepnego PVC

- banerów PVC

- płyt falistego PP <= 5 mm

- płyt spienionego PVC <= 1.2 mm

- polipropylenu <= 1.2 mm

- poliwęglanu <= 0.6 mm

- płyt z pianki z okładziną papierową <= 5 mm

- powłok lakierowych

Nowy automatyczny podajnik arkuszy do ploterów tnących Summa F

Producent ploterów stołowych firma Summa wprowadziła w 2025 roku na rynek nowy automatyczny podajnik arkuszy Sheet Feed 75, kompatybilny ze stołowym ploterem tnącym Summa F1612 o polu roboczym 160x120 cm. Nowe urządzenie zostało zaprojektowane do automatycznego podawania arkuszy różnych mediów o grubości do 3 mm, w maksymalnym formacie B1.

Obsługiwane media

Podajnik Sheet Feed 75 obsługuje takie rodzaje materiałów jak: karton, tekturę falistą, arkusze i płyty PCV, winyl, papier, itp. Podajnik świetnie sprawdzi się w branży produkcji opakowań, różnego rodzaju oznakowań, w agencjach reklamowych oraz drukarniach offsetowych. Dzięki nowemu podajnikowi można obsługiwać nieduże zlecenia, jak i produkcję wielkoseryjną.

Oszczędność czasu

Nowy podajnik arkuszy Summa Sheet Feed 75 automatyzuje proces podawania arkuszy, zapewniając ciągłą pracę plotera tnącego. Eliminuje ręczną obsługę, umożliwiając działanie z maksymalną wydajnością, przy minimalnej interwencji operatora..

Łatwa obsługa podajnika

Unikalną cechą podajnika arkuszy 75 jest możliwość szybkiego podłączenia i odłączenia od plotera tnącego. Dzięki temu można szybko „przełączać” tryby pracy między np. automatycznym podawaniem arkuszy do wysokowydajnej produkcji, a ręcznym podawaniem mediów w przypadku niestandardowych projektów, np. prototypowania opakowań.

Dzięki podajnikowi Sheet Feed 75 stołowy ploter tnący Summa F1612 staje się jeszcze bardziej wszechstronnym i nowoczesnym rozwiązaniem, przygotowanym do seryjnej produkcji w wielu branżach.

Plotery Summa serii F można także wyposażyć w automatyczny odbiornik pociętych arkuszy – zrobotyzowane ramię z podsysem.

Nowy osprzęt do plotera stołowego Summa F1612: Board Feed Pro 75 dla automatycznego podawania mediów i Cobot

Summa wprowadza dwa rozwiązania do automatyzacji przepływu pracy w serii F: poznaj nowy podajnik Board Feed Pro 75 do automatycznego podawania mediów i sprawdź Cobot, który automatycznie zbiera i sortuje wycięte materiały. Cięcie opakowań stało się łatwiejsze niż kiedykolwiek!

Board Feed Pro 75 to nowy podajnik tektury do automatycznego ładowania arkuszy do stołowego plotera tnącego Summa F1612. Przeznaczony jest do obróbki tektury, zadrukowanych arkuszy i innych materiałów graficznych. Oprócz tego podajnik jest również kompatybilny z materiałami, takimi jak płyty PCV z nadrukiem UV i bardziej typowymi materiałami do oznakowania i ekspozycji. Korzystając z systemu podawania, zwiększa się znacznie wydajność plotera, przy równoczesnym zmniejszeniu kosztów obsługi plotera.

Zobacz film prezentujący możliwości nowych dodatków (Targi FESPA 2023 w Monachium):

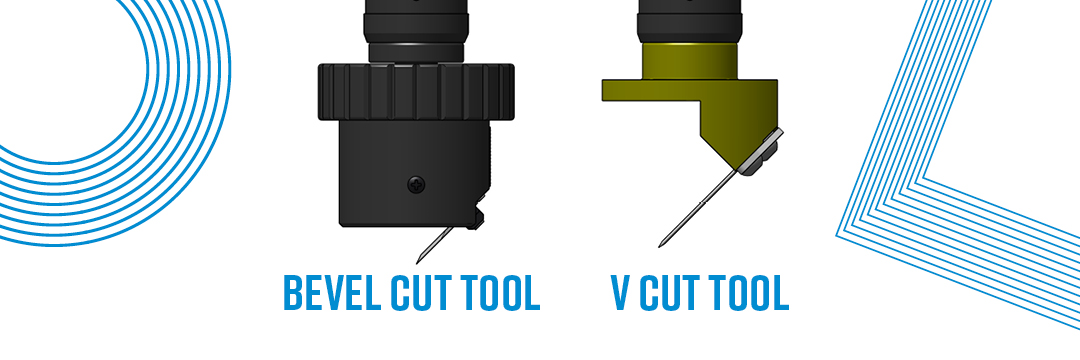

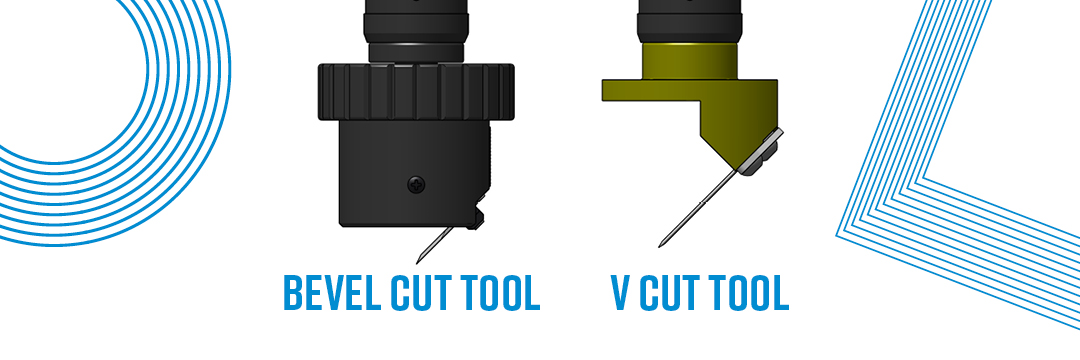

Nowe narzędzie do skośnego cięcia (Bevel Cut Tool)

Czym jest narzędzie do skośnego cięcia?

Summa rozszerza portfolio narzędzi do ploterów z serii F, dodając innowacyjną funkcję skośnego cięcia za pomocą Bevel Cut Tool. Nowe narzędzie Summa różni się od narzędzia do cięcia V-Cut 45° między innymi wytrzymalszym nożem, co zwiększa stabilność podczas cięcia np. twardych materiałów. Dzięki temu możliwe jest jeszcze dokładniejsze wycinanie krawędzi kształcie litery V. Nowe narzędzie wykorzystuje ostrze Burr-Free, zapewniając gładką i niezwykle precyzyjną krawędź ciętego materiału.

Przykłady zastosowania:

- filc dekoracyjny. Ze względu na swoją sztywność, filc wymaga noża gwarantującego stabilność i precyzję cięcia, gdzie najlepiej sprawdzi się nowe narzędzie do skośnego cięcia Summa.

- guma. Narzędzie do skośnego cięcia znakomicie spisuje się przy cięciu gumy. Dzięki temu, że nóż jest krótki, narzędzie samo dostosowuje się do różnych, miękkich i elastycznych materiałów gumowych.

- tektura twarda. Podczas tworzenia pudełek kartonowych, skośne cięcie doskonale sprawdza się w tworzeniu idealnych linii zgięć i bigowania.

Zobacz film prezentujący możliwości nowego narzędzia

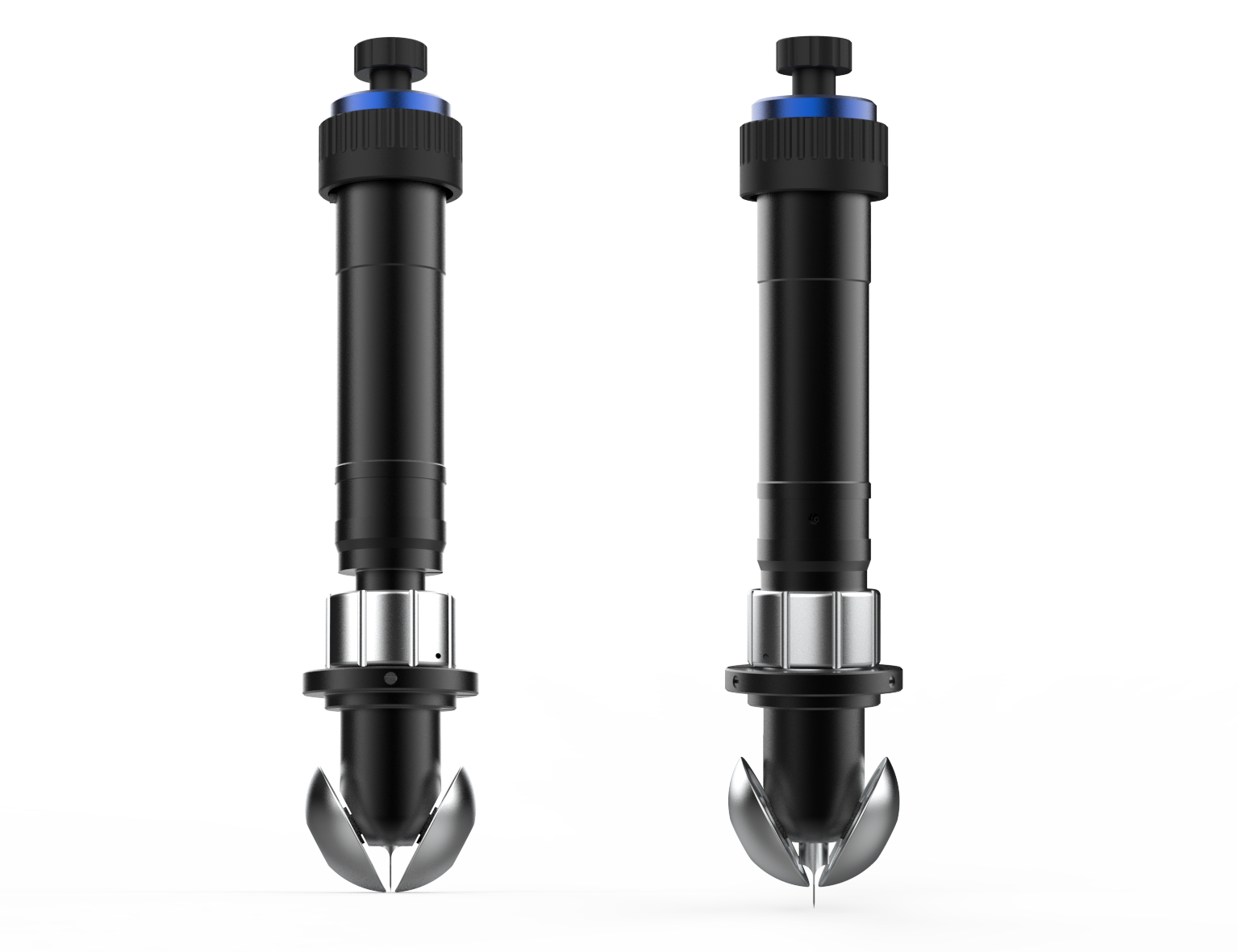

Nowe narzędzie do cięcia tektury falistej w stołowych ploterach tnących serii Summa F

Co to jest narzędzie Corrugated Tool i jak działa?

Narzędzie Corrugated Tool zostało opracowane do cięcia tektury falistej. Kiedy nóż styka się z tekturą falistą, przecina materiał pod różnymi kątami, gdzie tworzą się naturalne tunele powietrzne w materiale. Rezultatem tego procesu jest szybkie stępienie się ostrza, zwiększające ryzyko rozdarcia ciętego materiału.

Nowe narzędzie do cięcia tektury ma unikalną konstrukcję, która eliminuje tunele powietrzne poprzez dociskanie materiału. Dzięki temu powierzchnia tektury staje się prawie jednolita i łatwiejsza do cięcia. To nie tylko zapobiega rozdarciom, ale także sprawia, że proces cięcia jest szybszy, płynniejszy i znacznie bardziej wydajny.

Dlaczego warto wybrać Corrugated Tool do cięcia tekstury falistej i produkcji opakowań:

- prędkość i wydajność: główną zaletą narzędzia jest jego ruch cięcia. W przeciwieństwie do ruchu w górę i w dół noża aktywnego, narzędzie faliste tnie po jednej, prostej linii — nawet 10 razy szybciej! Ta wydajność sprawia, że idealnie nadaje się do projektów o dużej objętości lub wymagających czasowo.

- trwałość i długowieczność: narzędzie faliste ma specjalnie powlekany nóż, który zwiększa jego trwałość i żywotność. Dzięki temu narzędziu można zaoszczędzić czas i pieniądze na wymianach i konserwacji ostrzy w dłuższej perspektywie czasu.

- zgodność narzędziowa: podczas gdy narzędzie Corrugated Tool jest specjalnie zaprojektowane do ciecia tektury falistej, nóż aktywny oferują większą wszechstronność. Nożem aktywnym można ciąć szerszy zakres materiałów, takich jak pianka, styropian i pianka papierowa. Jeżeli projekty w firmie wymagają cięcia wielu różnych typów materiałów, nóż aktywny może być lepszym rozwiązaniem.

- precyzja i wiele zastosowań: jeśli projekty obejmują skomplikowane szczegóły lub złożone wzory, narzędzie Corrugated Tool doskonale sprawdza się w precyzyjnym cięciu. Jego zdolność do obsługi zarówno prostych, jak i szczegółowych projektów opakowań z tektury falistej sprawia, że jest to doskonały wybór do specjalistycznych zastosowań.

Krótko mówiąc, jeśli głównym celem firmy jest cięcie tektury falistej — niezależnie od tego, czy chodzi o proste prace cięcia, czy skomplikowane wzory, a dodatkowo ceniona jest szybkość, precyzja i długotrwała wydajność, narzędzie Corrugated Tool jest najlepszym rozwiązaniem.

Tnij tekturę falistą jak nigdy dotąd!

Narzędzie jest wyposażone w dwa różne rodzaje kół dociskowych, aby dostosować się do różnych zastosowań:

- standardowe koła dociskowe: idealne do cięcia materiałów o grubości do 5 mm.

- wąskie koła dociskowe: idealne do cięcia materiałów o grubości do 1,8 mm

Niezależnie od tego, czy pracuje się z grubymi czy cienkimi materiałami falistymi, nowe narzędzie dostosowuje się płynnie, aby zapewnić spójne, wysokiej jakości rezultaty cięcia.

Stołowe plotery Summa F są dedykowane do prototypowania i produkcji opakowań

Narzędzia polecane do ploterów Summa F - produkcja i prototypowanie opakowań

Oprogramowanie

Axis Control jest standardowo dostarczanym oprogramowaniem. Pozwala ono w pełni kontrolować parametry urządzenia. Zoptymalizowany system ekranu dotykowego daje możliwość szybkich zmian parametrów pracy plotera. Dodatkowo maszyna wyposażona jest w pilota. Daje on operatorowi możliwość sterowania oprogramowaniem z dowolnego miejsca pracy z urządzeniem.

SummaFlex to aplikacja pozwalająca na przygotowanie projektu, post-processing oraz import gotowych plików. Obsługiwane są najpopularniejsze formaty z AutoCAD, Adobe Illustrator, CorelDRAW. Program umożliwia płynne włączenie plotera F-Class do już istniejącej infrastruktury sprzętu i oprogramowania w pracowni. Po ustaleniu i zaplanowaniu zadań, system makropoleceń wykona pracę w sposób automatyczny absorbując czas i zasoby w sposób minimalny.

SummaFlex Pro oferuje poza standardowymi opcjami możliwość współpracy z kamerą do rozpoznawania znaczników - systemu OPOS-CAM.

Summa GoSign TM 2.0

- Intuicyjny interfejs charakterystyczny dla oprogramowania GoSuite

- Zestawy funkcji zwiększające automatyzację i umożliwiające dostosowanie przepływu pracy do potrzeb operatora

- Menedżer materiałów

- Wtyczki do Illustrator i CorelDRAW

- Dziennik zadań

- Czytanie plików (Pro Pack)

- Folderów podręcznych (Pro Pack)

- Obsługa OPOS CAM i Twin (pakiet Pro)

- Funkcja kodów kreskowych (pakiet Pro)

Wprowadzenie GoProduce 2.0 z nowymi funkcjami

Wraz z nowymi funkcjami serii F,Summa przedstawia oprogramowanie, które umożliwia operatorowi dobre wykorzystanie funkcjonalności maszyny.

GoProduce 2.0 będzie dostępny z każdą nową instalacją Serii F. W związku z tym, Summa przedstawia nowe oprogramowanie GoProduce 2.0. Dotychczasowi użytkownicy mają możliwość aktualizacji za niewielką dodatkową opłatą.

Dostępność pakietu GoProduce Pro

Kolejna oferta to Pro Pack dla GoProduce. Ten Pro Pack oferuje jeszcze więcej funkcji, o których można przeczytać więcej w dokumencie informacyjnym oprogramowania i FAQ. W tym dokumencie znajdziesz również przegląd funkcji w oprogramowaniu i pakiecie Pro Pack.

Konserwacja GoProduce 1.0

Summa nadal utrzymuje i wspiera ;oprogramowanie GoProduce 1.0 i jego wersje 1.11, które będą dostępne dla wszystkich użytkowników.

Data wydania wersji 1.11: p>

Oficjalne wydanie oprogramowania nastąpi około połowy października. Do tego czasu nowe oprogramowanie do pobrania będzie dostępne na stronie internetowej.

Linki:

https://www.summa.com/en/support/software-firmware/

ADC

ADC dostępny teraz z lewej strony we wszystkich modelach serii F

Od czasu wprowadzenia na rynek Automated Depth Control (ADC), urządzenie to okazało się najbardziej praktyczną funkcją. Udostępnienie go dla wszystkich slotów jest oczywistym kolejnym krokiem w kierunku zwiększenia wydajności. Wszystkie modele serii F z uaktualnionej linii produktów F będą wyposażone w ADC po lewej stronie, wraz z ADC po prawej, który był już dołączony.

Bezpieczeństwo

Zestaw bezpieczeństwa to najlepszy system ochrony. Laserowe ogrodzenie zabezpiecza maszynę i przestrzeń wokół niej. Ploter pracuje z pełną mocą, przełączając się na tryb bezpieczny po przekroczeniu bariery, pozwalając na zmianę parametrów. Urządzenie objęte jest 2 letnią gwarancją w miejscu instalacji.

Cięcie nożem wleczonym i aktywnym

Jeśli chodzi o urządzenia tnące rolowe i stołowe, Summa oferuje dwie różne technologie cięcia: nóż wleczony Drag Knife i technologię noża aktywnego True Tangential knife.

Każda z nich oferuje unikalne zalety, zaspokajając potrzeby cięcia w różnych branżach.

Przyjrzyjmy się zaletom i wadom technologii noży wleczonych i aktywnych, aby pomóc w pełni zrozumieć ich zastosowania i przydatność.

Technologia noża wleczonego

Technologia noża wleczonego wykorzystuje ostrze, które jest przeciągane przez materiał w celu wykonania cięcia. To proste podejście zapewnia, że kierunek cięcia określa orientację noża.

Technologia noża aktywnego

Technologia noża aktywnego wykorzystuje bardziej złożony mechanizm. Nóż jest aktywnie kontrolowany i obracany przez silnik w głowicy tnącej, umożliwiając ostrzu podnoszenie, obracanie i zmianę położenia w zależności od potrzeb podczas operacji cięcia. Ten szybki i precyzyjny mechanizm tnący jest całkowicie unikalny dla firmy Summa.

Różnice między technologią cięcia nożem wleczonym i aktywnym

- pozycjonowanie noża - w technologii wleczonej nóż utrzymuje stały kontakt z powierzchnią materiału przez cały proces cięcia. Technologia ta jest stosunkowo szybka, ale nie zawsze radzi sobie z ostrymi zakrętami, czy cięciem skomplikowanych kształtów. Technologia noża aktywnego umożliwia precyzyjne podnoszenie i obracanie ostrza, dzięki czemu można uzyskać precyzyjne cięcie skomplikowanych wzorów, choć potencjalnie może to odbywać się w nieco wolniejszym tempie, ze względu na dokładniejsze ruchy.

- głębokość cięcia - nacisk noża wywierany na materiał nie zawsze wpływa na głębokość cięcia. W przypadku technologii cięcia nożem wleczonym głębokość cięcia jest regulowana poprzez dostosowanie nacisku wywieranego na nóż. Ta metoda dobrze sprawdza się w przypadku cięcia cieńszych materiałów, natomiast gorzej radzi sobie w przypadku grubszych lub sztywniejszych podłożach. Technologia noża aktywnego natomiast wykorzystuje mechaniczny ogranicznik - element nosowy - do kontrolowania głębokości cięcia. Zapewnia to jednolite i dokładne cięcie w różnych materiałach, w tym grubszych i bardziej wymagających podłożach.

- zastosowanie - technologia noża wleczonego polecana jest do podstawowych kształtów i wzorów w materiałach takich jak folia i papier. Doskonale sprawdza się w prostych zadaniach cięcia. Technologia noża aktywnego radzi sobie zarówno z prostymi, jak i skomplikowanymi wzorami, a także grubymi i trudnymi materiałami. Jej precyzja sprawia, że jest niezbędna w zastosowaniach wymagających wysokiej jakości wykończenia i wycinania skomplikowanych detali.

- przyjazność dla użytkownika - nóż wleczony jest łatwy do zainstalowania i obsługi, z minimalnymi wymaganiami dotyczącymi konfiguracji. Użytkownicy muszą jedynie dostosować nacisk i przesunięcie noża, aby uzyskać optymalną wydajność. Kalibracja noża aktywnego jest nieco bardziej skomplikowana, ponieważ podczas kalibracji trzeba dostosować aż trzy parametry.

- wszechstronność – technologia noży wleczonych jest przeznaczona głównie do szybkiego cięcia prostych kształtów w folii i papierze, co ogranicza jej wszechstronność w porównaniu do cięcia nożem aktywnym. To rozwiązanie jest ekonomiczne i polecane w przypadku, gdy klient otrzymuje w większości nieskomplikowane, seryjne zlecenia na cięcie w materiałach elastycznych. Technologia noży aktywnych rozszerza zakres zastosowań plotera, umożliwiając realizację bardziej skomplikowanych cięć. Urządzenie może wycinać nie tylko proste kształty, ale również bardziej skomplikowane, a także sztywniejsze i grubsze materiały.

Wybór między technologią noży wleczonych, a aktywnych zależeć będzie od potrzeb cięcia, typów materiałów i oczekiwanych wyników.

Dalszy ciąg artykułu:

Link: Exploring Drag and Tangential Knife Technology: Pros and Cons | Summa

Jak wybrać narzędzie i sposób frezowania

Podjęcie decyzji dotyczącej narzędzi frezujących do plotera CNC wymaga dogłębnego zrozumienia zarówno charakterystyki pracy urządzenia, jak i specyfiki projektów, na których będzie pracować. Poprawnie dobrana gama narzędzi frezujących do plotera Summa F umożliwia precyzyjną i skuteczną obróbkę różnorodnych materiałów, zapewniając satysfakcjonujące rezultaty w procesie produkcji.

Przeczytaj poradnik na stronie Summa.com

Frezy uniwersalne a dedykowane

Większość producentów oferuje frezy uniwersalne lub dedykowane dla danego materiału.

Frezy wielofunkcyjne zwykle przecinają większość rodzajów materiałów i dlatego są uważane za bezpieczny wybór. Oferują przyzwoite wykończenie, a także dużą żywotność, ale nie zawsze jest to najlepsze rozwiązanie, szczególnie gdy mamy do czynienia z wyspecjalizowaną produkcją.

Z drugiej strony, frezy dedykowane dla materiału mogą zaoferować najlepsze możliwe wykończenie i najdłuższą żywotność, ponieważ są one przeznaczone dla tego konkretnego rodzaju materiału. Mają one specjalne powłoki, co zapewnia gładsze i precyzyjniejsze wykończenie, jednocześnie oferując dłuższą żywotność w porównaniu do frezów uniwersalnych.

Częstym błędem w przypadku frezów uniwersalnych jest to, że operatorzy zwykle używają ich na wielu materiałach. Lepiej jednak pamiętać o następującej zasadzie: jeśli używasz frezu wielofunkcyjnego do jednego rodzaju materiału, upewnij się, że ten konkretny frez jest przeznaczony tylko dla tego rodzaju materiału. Każdy rodzaj materiału zużywa się w określony sposób. Tak więc, jeśli użyjesz tego uniwersalnego wiertła do tego samego rodzaju materiału, spowoduje to mniejsze zużycie, co w zamian zapewni większą żywotność.

Frezy upcut kontra downcut

Ogólnie frezy mają na sobie spiralę, która będzie się obracać wokół wałka w kierunku do góry. Rodzaj spirali będzie wtedy decydować, czy wióry są transportowane w kierunku góry (spirala w górę Upcut) czy w dół (spirala w dół Downcut).

Najczęściej używane spirale (wiertła), to spirale podcięte, ponieważ mają tendencję do pomagania w utrzymaniu ładnej i czystej powierzchni, gdy zanieczyszczenia są popychane w kierunku szczotki odkurzacza. Jeśli jednak potrzebujesz trasować bardzo małe kawałki, znacznie lepiej jest użyć wiertła do cięcia. W przeciwnym razie z końcówką do podciągania skończysz na szukaniu rozbitych elementów w torbie odkurzacza. Ponadto siła skierowana do góry, generowana przez spiralę świdra, spowoduje, że małe kawałki będą się poruszać podczas frezowania. Jeśli w tym przypadku użyjesz wiertła do cięcia, rozebrane elementy zostaną zepchnięte w dół.

Inny przykład, jeśli zauważysz, że górna część ścieżki frezowania jest postrzępiona, lepiej zamienić bit Upcut na bit Downcut, ponieważ siły skierowane w górę materiału mogą być zbyt duże dla materiału podczas frezowania za pomocą końcówki do cięcia. Często twórcy znaków wykonują test, przyklejając kawałek winylu na twardym materiale przed frezowaniem. Jeśli górny winyl zostanie rozerwany podczas układania, oznacza to, że siła skierowana w górę jest zbyt duża.

Frezy jedno- i wieloostrzowe

Single flute i multi-flute to dwie inne kategorie bitów, które należy wziąć pod uwagę podczas frezowania. Wybór jednego lub drugiego ma wiele wspólnego z tak zwanym obciążeniem wiórów, które ma zastosowanie podczas cięcia. Rozmiar wiórów zależy od prędkości obrotowej bitu i jego prędkości posuwu (lub prędkości skrawania). Każdy frez zawiera określone „obciążenie wiórów” dla określonego materiału. Obciążenie wiórów jest zasadniczo zależnością między rozmiarem ciętego kawałka materiału a rozmiarem rowka / lub liczbą rowków.

Ogólnie rzecz biorąc, między tymi dwiema opcjami, pojedyncze rowkowane frezy są bezpieczniejsze i łatwiejsze w użyciu. Pojedynczy karbowany frez odetnie chip o określonym rozmiarze, gdy tylko trafi w materiał. Używając pojedynczego rowkowanego frezu, ustawionego na określoną liczbę obrotów na minutę, będziesz mógł ciąć z określoną prędkością, zależną od obciążenia chipa.

Kiedy więc lepiej wybrać frezy wieloostrzowe? Jeśli tniesz zbyt wolno za pomocą pojedynczych rowków, generują one zbyt małe wióry, co spowodowałoby zaoranie materiału zamiast cięcia. Z drugiej strony zbyt szybkie cięcie wygeneruje zbyt duże wióry i szybko zużyje wiertło, a nawet go złamie. Jeśli następnie zamienisz frez z pojedynczym rowkiem na wersję z kilkoma rowkami, mniejsze wióry zostaną wygenerowane z podobną prędkością jak wersja z pojedynczym rowkiem, umożliwiając użycie wyższych prędkości skrawania. W rezultacie Twoja produktywność znacznie wzrośnie.

Należy pamiętać, że bit karbowany ma również swoje ograniczenia. Podczas obliczania prędkości niezbędnej do określonego obciążenia materiału, wieloostrzowy bit może dyktować prędkość cięcia, która jest tak wysoka, że frezarka nie może jej obsłużyć, lub zbyt szybko generuje wiury, aby odkurzacz mógł je wyczyścić. Jeśli tak jest, zastąpienie bitem z jednym rowkiem załatwia sprawę. Dzięki większemu kanałowi ekstrakcyjnemu, pojedynczy karbowany bit będzie miał mniej problemów z pozbyciem się twoich wiórów, podczas gdy wielo-karbowane wiertła walczą i szybko się zapychają. Ponadto w przypadku bitów wieloostrzowych trudniej jest stworzyć idealną geometrię krawędzi, ponieważ są one znacznie mniejsze. Im lepsza geometria krawędzi, tym lepiej wiertło będzie cięte, co zapewni lepsze wykończenie.

Podobnie jak w przypadku wielu rzeczy, kwestią prób i błędów jest ustalenie, który bit najlepiej pasuje do danego zadania.

https://www.youtube.com/watch?time_continue=2&v=CF6hiI0I0gk

Im wyższa moc, tym szybsze cięcie, a przynajmniej tak myślisz…

Częstym błędem jest sprawdzenie mocy silnika frezarki w celu określenia jej wydajności . Jeśli chcesz osiągnąć wysokie prędkości skrawania, nie oznacza to, że potrzebujesz surowej mocy (watów). Potrzebne są obroty na minutę (RPM) . Im szybciej brzeszczot się obraca, tym bardziej krawędź tnąca uderza w materiał i szybciej się tnie. Jest tu jednak „ale”.

Doszliśmy już do wniosku, że im wyższa moc silnika frezarki, tym większe wiertła, których możesz użyć, w wyniku czego więcej materiału jest usuwane za jednym obrotem, co wygeneruje wyższe prędkości skrawania. Jednak rozważ to, jeśli masz frezarkę 1 kW działającą z prędkością 40 000 obr./min i frezarkę 3 kW, która również pracuje z prędkością 40 000 obr./min. Zasadniczo obie frezarki tną z tą samą prędkością, używając tego samego bitu. Jeśli jednak chcesz ciąć z większą prędkością na frezarce 3kW, musisz użyć większej średnicy bitu. Wadą jest to, że usuwasz o wiele więcej materiału, co skutkuje mniejszą ilością szczegółów w twoich projektach. Pamiętajcie więc, że chodzi o RPM, a nie moc.

Cięcie nożem wleczonym i aktywnym

Jeśli chodzi o urządzenia tnące rolowe i stołowe, Summa oferuje dwie różne technologie cięcia: nóż wleczony Drag Knife i technologię noża aktywnego True Tangential knife.

Każda z nich oferuje unikalne zalety, zaspokajając potrzeby cięcia w różnych branżach.

Przyjrzyjmy się zaletom i wadom technologii noży wleczonych i aktywnych, aby pomóc w pełni zrozumieć ich zastosowania i przydatność.

Technologia noża wleczonego

Technologia noża wleczonego wykorzystuje ostrze, które jest przeciągane przez materiał w celu wykonania cięcia. To proste podejście zapewnia, że kierunek cięcia określa orientację noża.

Technologia noża aktywnego

Technologia noża aktywnego wykorzystuje bardziej złożony mechanizm. Nóż jest aktywnie kontrolowany i obracany przez silnik w głowicy tnącej, umożliwiając ostrzu podnoszenie, obracanie i zmianę położenia w zależności od potrzeb podczas operacji cięcia. Ten szybki i precyzyjny mechanizm tnący jest całkowicie unikalny dla firmy Summa.

Różnice między technologią cięcia nożem wleczonym i aktywnym

- pozycjonowanie noża - w technologii wleczonej nóż utrzymuje stały kontakt z powierzchnią materiału przez cały proces cięcia. Technologia ta jest stosunkowo szybka, ale nie zawsze radzi sobie z ostrymi zakrętami, czy cięciem skomplikowanych kształtów. Technologia noża aktywnego umożliwia precyzyjne podnoszenie i obracanie ostrza, dzięki czemu można uzyskać precyzyjne cięcie skomplikowanych wzorów, choć potencjalnie może to odbywać się w nieco wolniejszym tempie, ze względu na dokładniejsze ruchy.

- głębokość cięcia - nacisk noża wywierany na materiał nie zawsze wpływa na głębokość cięcia. W przypadku technologii cięcia nożem wleczonym głębokość cięcia jest regulowana poprzez dostosowanie nacisku wywieranego na nóż. Ta metoda dobrze sprawdza się w przypadku cięcia cieńszych materiałów, natomiast gorzej radzi sobie w przypadku grubszych lub sztywniejszych podłożach. Technologia noża aktywnego natomiast wykorzystuje mechaniczny ogranicznik - element nosowy - do kontrolowania głębokości cięcia. Zapewnia to jednolite i dokładne cięcie w różnych materiałach, w tym grubszych i bardziej wymagających podłożach.

- zastosowanie - technologia noża wleczonego polecana jest do podstawowych kształtów i wzorów w materiałach takich jak folia i papier. Doskonale sprawdza się w prostych zadaniach cięcia. Technologia noża aktywnego radzi sobie zarówno z prostymi, jak i skomplikowanymi wzorami, a także grubymi i trudnymi materiałami. Jej precyzja sprawia, że jest niezbędna w zastosowaniach wymagających wysokiej jakości wykończenia i wycinania skomplikowanych detali.

- przyjazność dla użytkownika - nóż wleczony jest łatwy do zainstalowania i obsługi, z minimalnymi wymaganiami dotyczącymi konfiguracji. Użytkownicy muszą jedynie dostosować nacisk i przesunięcie noża, aby uzyskać optymalną wydajność. Kalibracja noża aktywnego jest nieco bardziej skomplikowana, ponieważ podczas kalibracji trzeba dostosować aż trzy parametry.

- wszechstronność – technologia noży wleczonych jest przeznaczona głównie do szybkiego cięcia prostych kształtów w folii i papierze, co ogranicza jej wszechstronność w porównaniu do cięcia nożem aktywnym. To rozwiązanie jest ekonomiczne i polecane w przypadku, gdy klient otrzymuje w większości nieskomplikowane, seryjne zlecenia na cięcie w materiałach elastycznych. Technologia noży aktywnych rozszerza zakres zastosowań plotera, umożliwiając realizację bardziej skomplikowanych cięć. Urządzenie może wycinać nie tylko proste kształty, ale również bardziej skomplikowane, a także sztywniejsze i grubsze materiały.

Wybór między technologią noży wleczonych, a aktywnych zależeć będzie od potrzeb cięcia, typów materiałów i oczekiwanych wyników.

Dalszy ciąg artykułu:

Link: Exploring Drag and Tangential Knife Technology: Pros and Cons | Summa

Jak wybrać narzędzie i sposób frezowania

Podjęcie decyzji dotyczącej narzędzi frezujących do plotera CNC wymaga dogłębnego zrozumienia zarówno charakterystyki pracy urządzenia, jak i specyfiki projektów, na których będzie pracować. Poprawnie dobrana gama narzędzi frezujących do plotera Summa F umożliwia precyzyjną i skuteczną obróbkę różnorodnych materiałów, zapewniając satysfakcjonujące rezultaty w procesie produkcji.

Przeczytaj poradnik na stronie Summa.com

Jak najefektywniej ciąć tapety w wykorzystaniem plotera Summa F?

Przeczytaj poradnik na stronie Summa.com

Nowe narzędzie do skośnego cięcia (Bevel Cut Tool)

Czym jest narzędzie do skośnego cięcia?

Summa rozszerza portfolio narzędzi do ploterów z serii F, dodając innowacyjną funkcję skośnego cięcia za pomocą Bevel Cut Tool. Nowe narzędzie Summa różni się od narzędzia do cięcia V-Cut 45° między innymi wytrzymalszym nożem, co zwiększa stabilność podczas cięcia np. twardych materiałów. Dzięki temu możliwe jest jeszcze dokładniejsze wycinanie krawędzi kształcie litery V. Nowe narzędzie wykorzystuje ostrze Burr-Free, zapewniając gładką i niezwykle precyzyjną krawędź ciętego materiału.

Przykłady zastosowania:

- filc dekoracyjny. Ze względu na swoją sztywność, filc wymaga noża gwarantującego stabilność i precyzję cięcia, gdzie najlepiej sprawdzi się nowe narzędzie do skośnego cięcia Summa.

- guma. Narzędzie do skośnego cięcia znakomicie spisuje się przy cięciu gumy. Dzięki temu, że nóż jest krótki, narzędzie samo dostosowuje się do różnych, miękkich i elastycznych materiałów gumowych.

- tektura twarda. Podczas tworzenia pudełek kartonowych, skośne cięcie doskonale sprawdza się w tworzeniu idealnych linii zgięć i bigowania.

Zobacz film prezentujący możliwości nowego narzędzia

Nowe narzędzie do cięcia tektury falistej w stołowych ploterach tnących serii Summa F

Co to jest narzędzie Corrugated Tool i jak działa?

Narzędzie Corrugated Tool zostało opracowane do cięcia tektury falistej. Kiedy nóż styka się z tekturą falistą, przecina materiał pod różnymi kątami, gdzie tworzą się naturalne tunele powietrzne w materiale. Rezultatem tego procesu jest szybkie stępienie się ostrza, zwiększające ryzyko rozdarcia ciętego materiału.

Nowe narzędzie do cięcia tektury ma unikalną konstrukcję, która eliminuje tunele powietrzne poprzez dociskanie materiału. Dzięki temu powierzchnia tektury staje się prawie jednolita i łatwiejsza do cięcia. To nie tylko zapobiega rozdarciom, ale także sprawia, że proces cięcia jest szybszy, płynniejszy i znacznie bardziej wydajny.

Dlaczego warto wybrać Corrugated Tool do cięcia tekstury falistej i produkcji opakowań:

- prędkość i wydajność: główną zaletą narzędzia jest jego ruch cięcia. W przeciwieństwie do ruchu w górę i w dół noża aktywnego, narzędzie faliste tnie po jednej, prostej linii — nawet 10 razy szybciej! Ta wydajność sprawia, że idealnie nadaje się do projektów o dużej objętości lub wymagających czasowo.

- trwałość i długowieczność: narzędzie faliste ma specjalnie powlekany nóż, który zwiększa jego trwałość i żywotność. Dzięki temu narzędziu można zaoszczędzić czas i pieniądze na wymianach i konserwacji ostrzy w dłuższej perspektywie czasu.

- zgodność narzędziowa: podczas gdy narzędzie Corrugated Tool jest specjalnie zaprojektowane do ciecia tektury falistej, nóż aktywny oferują większą wszechstronność. Nożem aktywnym można ciąć szerszy zakres materiałów, takich jak pianka, styropian i pianka papierowa. Jeżeli projekty w firmie wymagają cięcia wielu różnych typów materiałów, nóż aktywny może być lepszym rozwiązaniem.

- precyzja i wiele zastosowań: jeśli projekty obejmują skomplikowane szczegóły lub złożone wzory, narzędzie Corrugated Tool doskonale sprawdza się w precyzyjnym cięciu. Jego zdolność do obsługi zarówno prostych, jak i szczegółowych projektów opakowań z tektury falistej sprawia, że jest to doskonały wybór do specjalistycznych zastosowań.

Krótko mówiąc, jeśli głównym celem firmy jest cięcie tektury falistej — niezależnie od tego, czy chodzi o proste cięcia, czy skomplikowane wzory, a dodatkowo ceniona jest szybkość, precyzja i długotrwała wydajność, narzędzie Corrugated Tool jest najlepszym rozwiązaniem.

Tnij tekturę falistą jak nigdy dotąd!

Narzędzie jest wyposażone w dwa różne rodzaje kół dociskowych, aby dostosować się do różnych zastosowań:

- standardowe koła dociskowe: idealne do cięcia materiałów o grubości do 5 mm.

- wąskie koła dociskowe: idealne do cięcia materiałów o grubości do 1,8 mm

Niezależnie od tego, czy pracuje się z grubymi czy cienkimi materiałami falistymi, nowe narzędzie dostosowuje się płynnie, aby zapewnić spójne, wysokiej jakości rezultaty cięcia.

| Specyfikacja |

|

| Filmy | Plotery Summa F - PRZEGLĄD Summa Cutting Solutions - Corporate VideoPlotery Summa F - nowe narzędzie bevel cut tool do skośnego cięcia Summa F - różne aplikacjeKody kreskoweFrezowanie w płycie PCV 10 mmFrezowanie w płycie plexi 3 mmFrezowanie w płycie dibond 3 mmPraca narzędzi frezująco-tnących i cięcie po krawędzi z efektem żłobień różnej grubościFrezowanie w płytach PCV i DibondCięcie plakatówCięcie znaków drogowychCięcie tapetCięcie tekstyliówCięcie tekstyliów z wykorzystaniem modułu obrotowegoCięcie opakowańPrezentacja narzędzia BevelCut oraz POT ToolSumma GoProduce - oprogramowanie opakowania |

Prasa

Internet

- Jeszcze większa Summa F3232 [signs.pl]

- Teraz także plotery Summa F szybsze o 40% dzięki F-Performance [signs.pl]

- Nowość: automatyczne wycinanie formatek w ploterach Summa F [signs.pl]

- Summa F1832 w ofercie Atrium Centrum Ploterowe [signs.pl]

- Summa F1330 – nowy wymiar cięcia [signs.pl]

- Summa F2630 – gigantyczny ploter tnący [signs.pl]

- Summa F1612: Ploter tnący z głowicą wielonarzędziową [signs.pl]

Pomysły na biznes

Pomysły z rynku polskiego

Pomysły z rynku zagranicznego (strona Summa.com)

Reklama zewnętrzna

Reklamy Out-of-Home (OOH) są wszędzie, na mostach, budynkach, przystankach itp. Kreatywne możliwości wielkoformatowych banerów i billboardów są nieograniczone: integracja świateł LED, projekcja holograficzna, efekty 3D, dzięki ploterom Summa serii F można je wykonać z doskonałą jakością.

Znaki drogowe

Znaki drogowe są wykonane z trwałej folii pryzmatycznej o wysokiej intensywności lub sztywnej folii diamentowej. Gatunki te zapewniają najlepszą widoczność i dlatego są idealne do stosowania w znakach ostrzegawczych, znakach drogowych itp. Folie te są grubsze i twardsze, aby uzyskać precyzyjne wykończenie wymagają cięcia za pomocą płaskiego plotera tnącego, takiego jak Summa serii F. Ploter ten łączy w sobie wysokiej klasy wydajność i funkcjonalność, dlatego bez problemu przetnie wszystkie rodzaje arkuszy odblaskowych dostępnych na rynku.

Grafiki targowe

Efektowna grafika pomaga wyróżnić się na targach branżowych. Wraz ze wzrostem zapotrzebowania na drukowane tekstylia w różnych zastosowaniach targowych, rosną również rozmiary grafiki. To sprawia, że plotery tnące do tekstyliów muszą być w stanie obsługiwać podłoża o długości przekraczającej 3 metry. W ofercie ploterów płaskich Summa dostępne są również modele o szerokości 3,2 m: F3220 i F3232. W zależności od różnorodności wykonywanych zadań, plotery te są wszechstronne i łatwe w obsłudze. Dzięki wydajnemu modułowi obrotowemu o wysokim momencie obrotowym (HT RM), który pasuje zarówno do F3220, jak i F3232 cięcie staje się dużo łatwiejsze. Rozmiary te są idealne do przetwarzania wszelkiego rodzaju tkanin, flag i banerów, gotowych do użycia na targach. Dodatkowo, jeśli chcesz dostarczać materiały tablicowe, F3232 z obszarem roboczym 3,2 m x 3,2 m posiada funkcję Tandem Mode. Funkcja ta zwiększa produktywność przepływu pracy poprzez naprzemienne korzystanie z przedniej i tylnej strefy.

Oznakowanie wewnętrzne

W każdej firmie natkniesz się na oznakowanie które jest ważne dla wizerunku, ale pełni również rolę funkcjonalną, taką jak nawigacja po budynku. Za pomocą płaskiego plotera tnącego Summa serii F możesz łatwo wyprodukować oznakowania o różnych kształtach i rozmiarach. Dodatkowo plotery te pozwolą Ci rozszerzyć swoją działalność o cięcie artykułów promocyjnych, materiałów do podświetleń, folii okiennych itp.

Wielki format

Produkty te obejmują wewnętrzne jak i zewnętrzne formy drukowanych reklam, wystaw sklepowych, billboardów i murali. Skuteczne wielkoformatowe wizualizacje bez wątpienia przełożą się na produkty i usługi, które się sprzedają. Cięcie płyt i sztywnych materiałów wymagają jednak zaawansowanych technologii, które Summa oferuje w atrakcyjnej cenie.

Opakowania

W dzisiejszym wizualnie zorientowanym świecie opakowanie stało się integralną częścią produktu, bez względu na to, o jakim typie opakowania mówimy. Opakowanie ujawnia jakość produktu i tożsamość marki, jednocześnie nadaje produktowi status i wartość, z którymi konsument chce się identyfikować. Opakowania powinny się wyróżniać na tle konkurencji jakością i atrakcyjnym wyglądem, dlatego ich produkcja wymaga wszechstronnego rozwiązania do cięcia, takiego jak stołowy ploter tnący Summa serii F. Dodatkowo firma Summa posiada bibliotekę standardowych modeli opakowań Packlib. Wszystkie wymiary pudełek/projektów i grubość materiału są parametryczne. Wystarczy kilka kliknięć, aby wygenerować prawidłowe linie cięcia i składania.