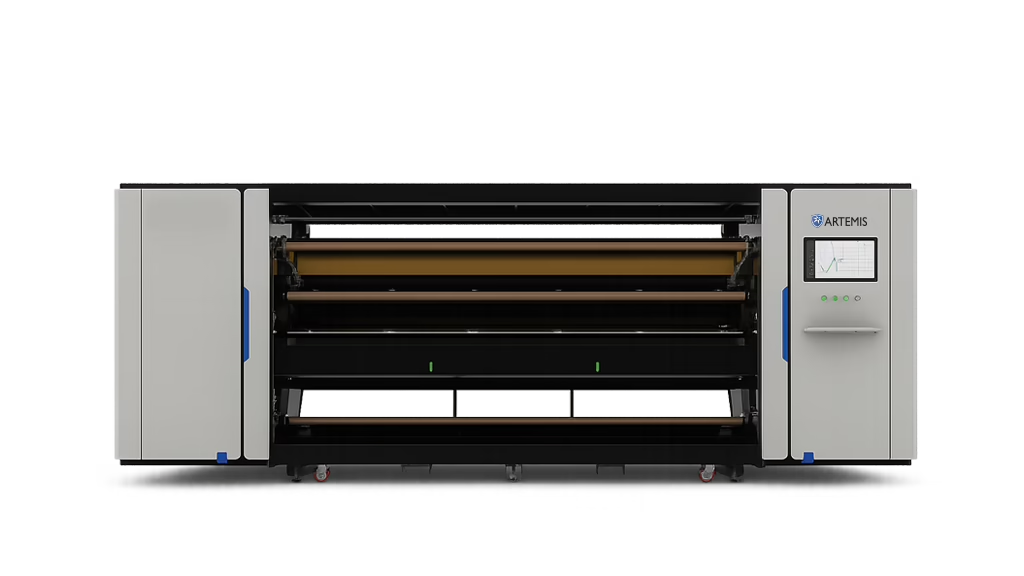

Jednoczesny druk dwustronny na ploterze wielkoformatowym – jeszcze szybszy wydruk

Jeśli Twoja produkcja regularnie obejmuje materiały eksponowane z obu stron (banery, plakaty, citylighty, grafiki POS czy folie na szyby), Artemis Pulsar Double Side rozwiązuje najczęstszy problem tradycyjnego duplexu: czas i ryzyko błędnego pasowania. To ploter LED UV, w którym dwie karetki drukują jednocześnie po obu stronach tej samej roli – co najważniejsze,bez zdejmowania materiału i bez drugiego przebiegu. W tym artykule wyjaśniamy, jak działa to rozwiązanie, kiedy daje największy zysk wydajności oraz na co zwrócić uwagę przy wdrożeniu w drukarni.

Co dokładnie oznacza „jednoczesny druk dwustronny”?

Jeśli kiedyś miałeś do czynienia z drukiem dwustronnym w domowych drukarkach, to w woli przypomnienia, działał on tak, że najpierw następował wydruk po jednej stronie medium. Następnie arkusz był ponownie wciągany i prowadzony w taki sposób, aby nastąpił wydruk po drugiej stronie.

W innym scenariusz druk dwustronny wymagał ręcznego odwrócenia papieru, a cała otoczka wokół „druku dwustronnego” dotyczyła głównie tego, że oprogramowanie drukarki potrafiło inteligentnie tym drukiem zarządzać. Jeśli chcesz dowiedzieć się więcej, skieruj się w stronę takich haseł, jak “Druk dwustronny”, “Dupleks” lub “2-sided printing”

Jeśli chodzi o plotery wielkoformatowe, tu jest bardzo podobnie – ale nie zawsze. Zderzasz się, po pierwsze, z rozwiązaniem, jakim jest ręczne podanie (przez obrócenie roli) mediów do druku, czyli wydruk, obrót i podanie roli do zadruku drugiej strony.

Następnym rozwiązaniem jest opcja druku dwustronnego z tzw. odwrotnym nawijaniem np. w ploterze Artemis Pulsar 2D. Druk dwustronny nie odbywa się jednocześnie, tylko metodą odwrotnego nawijania (reverse winding). Medium jest standardowo podawane z roli (feeding) i nawijane na odbiór (collecting), a karetka drukuje grafikę po pierwszej stronie. Po zakończeniu strony A ploter zmienia logikę prowadzenia materiału: zadrukowany odcinek jest cofany i przewijany „w drugą stronę”, tak aby do strefy druku wrócił ten sam fragment, ale z możliwością zadruku rewersu. Dodatkowo nie musisz przekładać mediów, po prostu uruchamiasz ponowny druk, ale kluczowa jest tu precyzja spasowania druku.

Natomiast trzecim rozwiązaniem, będącym najlepszym, najwydajniejszym i najszybszym, jest mechanizm zadruku dwustronnego.

- Synchroniczny druk dwustronny (tu: Double Side) – jedna rola, jeden przebieg, a karetki drukują równolegle na awersie i rewersie.

W Artemis Pulsar Double Side kluczowe jest właśnie to podejście: druk jednoczesny po obu stronach.

Dwie karetki = trzy tryby pracy w jednym urządzeniu

I tym samym Artemis Pulsar Double Side nie jest „tylko do duplexu”. Konstrukcja z dwiema karetkami daje trzy logiczne tryby wykorzystania, które wyczerpują potrzeby każdej drukarni:

- Jednoczesny druk dwustronny (synchroniczny)

Gdy materiał ma być czytelny z obu stron – drukujesz od razu awers i rewers. W jednym przebiegu, bez przenoszenia, obracania medium. - Równoległy druk dwóch zleceń (asynchroniczny)

Każda karetka może realizować osobny projekt na osobnym materiale. To praktyczny tryb, kiedy chcesz „podzielić” produkcję bez stawiania drugiej maszyny. To tryb, który zastępuje Ci dwa plotery w firmie. - Klasyczny druk jednostronny

Urządzenie dalej pracuje jak standardowy ploter rolowy LED UV, jeśli akurat duplex nie jest potrzebny.

Efekt biznesowy jest w zasadzie dosć prosty: jedno urządzenie może zastąpić dwa różne scenariusze produkcyjne (duplex + dwie niezależne ścieżki druku), co w wielu drukarniach przekłada się na oszczędność miejsca i szybszą realizację zleceń. Ponadto, w klasycznym duplexie najwięcej czasu ucieka nie na samym zadruku, tylko na obsłudze materiału: przewijaniu, zdejmowaniu, odwracaniu, ponownym zakładaniu i kontroli pasowania. Artemis Pulsar Double Side ogranicza te kroki, bo drukujesz obie strony od razu.

W danych katalogowych prędkości wyglądają następująco:

- do 230 m²/h (druk jednostronny)

- do 115 m²/h (druk dwustronny jednoczesny)

W praktyce oznacza to, że duplex nie polega na „dwóch przejazdach”, tylko na równoległej pracy – dlatego proces jest krótszy i bardziej przewidywalny. Dodatkowo w opisach producenta/dystrybutora pojawia się informacja o wzroście szybkości produkcji nawet o ok. 30% (w zależności od profilu prac i organizacji stanowiska).

Kiedy druk dwustronny jednoczesny – Double Side – ma największy sens?

Najwięcej korzyści z jednoczesnego druku dwustronnego widać tam, gdzie dwustronność jest wymogiem lub realnie podnosi efekt ekspozycji:

- banery i plandeki (w tym nośniki wymagające komunikatu po obu stronach),

- plakaty i citylighty,

- grafika POS i materiały sprzedażowe,

- folie / naklejki na szyby (z przekazem czytelnym z różnych stron),

- materiały specjalistyczne i ciężkie – tam, gdzie stabilne prowadzenie roli jest kluczowe.

Jeśli drukarnia regularnie robi duplex, zyskiem jest nie tylko czas, ale też mniejsze ryzyko odrzutów wynikających z pasowania. Zwróć uwagę, że urządzenie osiąga Rozdzielczość: do 1440 dpi, a dodatkowo obsługuje Kolory: CMYK + biały (W) / opcjonalnie LM, LC